Exemplo Pronto De Diagrama De Ishikawa? Aprenda Como Fazer! – Venki – Exemplo Pronto De Diagrama De Ishikawa? Aprenda Como Fazer!

-Venki. Embarque nesta jornada de descoberta e aprenda a dominar a arte de criar diagramas de Ishikawa, ferramentas poderosas para solucionar problemas e impulsionar a eficiência. Desvende os segredos por trás dessa técnica eficaz, explorando seus conceitos, aplicações e a construção passo a passo de diagramas impactantes, capazes de transformar desafios em oportunidades de crescimento e inovação.

Prepare-se para desvendar o potencial transformador do Diagrama de Ishikawa!

Neste guia completo, você encontrará exemplos práticos, dicas essenciais e uma abordagem didática que o conduzirá desde os fundamentos até a aplicação em diferentes cenários, desde a otimização de linhas de produção até a resolução de conflitos em projetos complexos. Aprenderá a identificar causas-raiz, a organizar informações de forma clara e concisa, e a comunicar seus achados de maneira eficaz, colaborando com equipes para alcançar soluções inovadoras e duradouras.

Prepare-se para aprimorar suas habilidades de resolução de problemas e impulsionar o sucesso em seus empreendimentos!

O Diagrama de Ishikawa: Exemplo Pronto De Diagrama De Ishikawa? Aprenda Como Fazer! – Venki

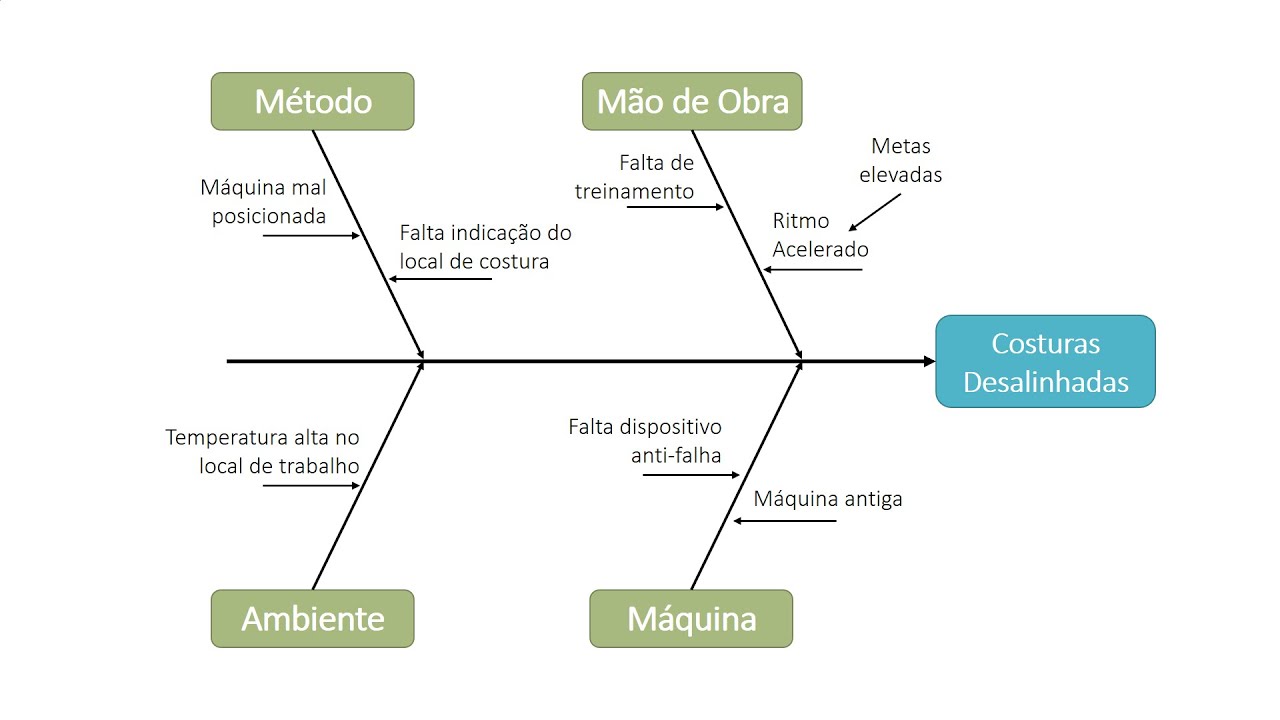

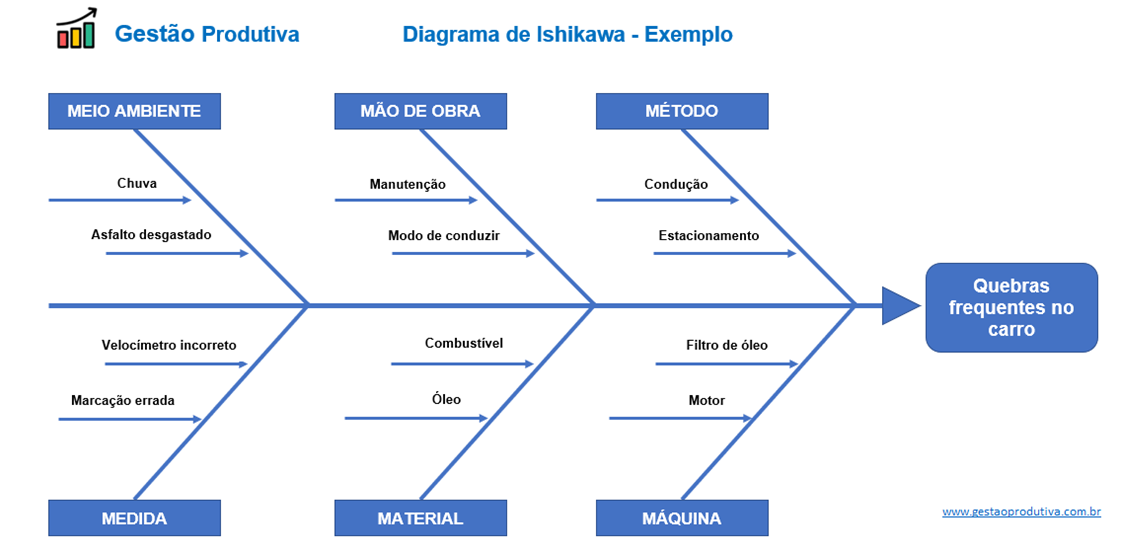

Imagine um rio caudaloso, representando um problema complexo. Para entender sua origem, precisamos desvendar as diversas fontes que o alimentam, os afluentes que contribuem para sua força. O Diagrama de Ishikawa, também conhecido como Diagrama de Causa e Efeito ou Espinha de Peixe, é precisamente essa ferramenta visual que nos permite dissecar um problema, identificando suas causas raízes e suas inter-relações.

Sua estrutura, semelhante à espinha de um peixe, guia a análise, facilitando a compreensão de um cenário complexo e direcionando a busca por soluções eficazes.

Construção de um Diagrama de Ishikawa Eficaz

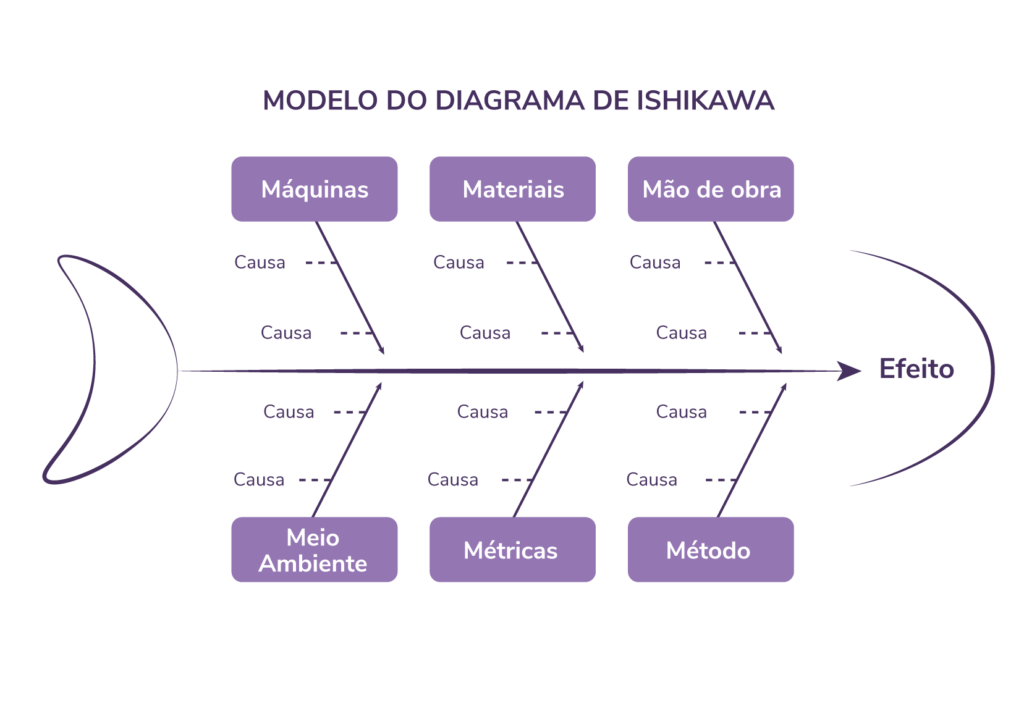

A construção de um diagrama de Ishikawa eficaz requer clareza e organização. Começa-se definindo o problema central, que será representado pela “cabeça” do peixe. A partir daí, as “espinhas” representam as categorias de causas principais, geralmente agrupadas em categorias como Máquina, Método, Material, Mão-de-obra, Meio Ambiente e Medida. Em cada espinha, são inseridas as causas específicas, que podem ser subdivididas em subcausas para uma análise mais profunda.

A chave para a eficácia reside na participação colaborativa, incentivando a “tempestade de ideias” para garantir a identificação abrangente das causas. A organização visual, com uso de cores e hierarquia clara, facilita a compreensão e a comunicação da análise.

Comparação entre o Diagrama de Ishikawa e o 5W2H

Enquanto o Diagrama de Ishikawa foca na identificação das causas raízes de um problema, o método 5W2H (Quem, O quê, Quando, Onde, Por que, Como e Quanto) concentra-se na descrição detalhada do problema em si. O 5W2H é excelente para a coleta de informações e a compreensão do contexto, servindo como um passo preparatório para a aplicação do Diagrama de Ishikawa.

O Diagrama de Ishikawa, por sua vez, complementa o 5W2H, oferecendo uma visualização sistemática das causas e permitindo uma análise mais profunda das inter-relações entre elas. Em resumo, o 5W2H descreve o “quê” e o Diagrama de Ishikawa investiga o “porquê”.

Exemplo: Baixa Produtividade em Linha de Montagem, Exemplo Pronto De Diagrama De Ishikawa? Aprenda Como Fazer! – Venki

Considere uma linha de montagem com baixa produtividade. Utilizando o Diagrama de Ishikawa, podemos identificar as causas e propor ações corretivas.

| Causa Principal | Subcausa 1 | Subcausa 2 | Ações Corretivas |

|---|---|---|---|

| Máquina | Máquinas obsoletas | Manutenção inadequada | Investir em novas máquinas; Implementar programa de manutenção preventiva |

| Método | Processo ineficiente | Falta de treinamento dos operadores | Reengenharia do processo; Treinamento intensivo para os operadores |

| Material | Falta de matéria-prima | Defeitos nos materiais | Melhorar o gerenciamento de estoque; Implementar controle de qualidade rigoroso |

| Mão-de-obra | Falta de motivação | Alta rotatividade de funcionários | Programas de incentivo; Melhoria das condições de trabalho |

| Meio Ambiente | Temperatura inadequada | Iluminação deficiente | Ajustar a temperatura do ambiente; Melhorar a iluminação |

| Medida | Falta de indicadores de performance | Monitoramento ineficiente | Implementar KPIs; Monitoramento em tempo real |